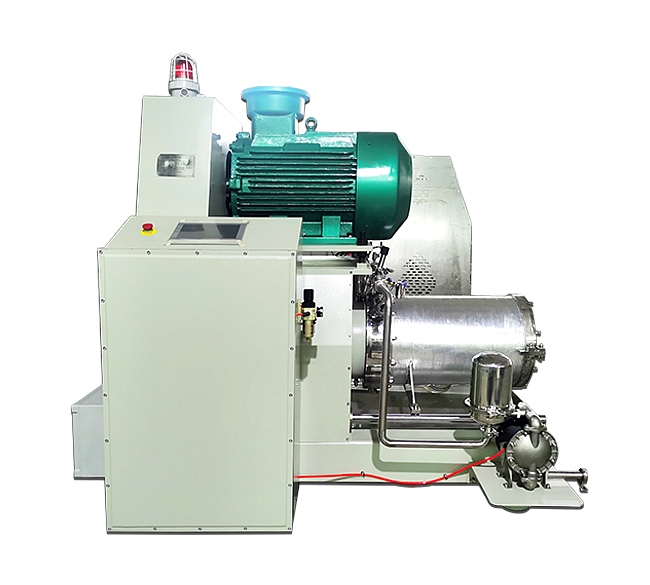

棒钉砂磨机是工业生产中常见的湿法研磨设备,广泛应用于涂料、陶瓷、锂电池材料等行业。然而,许多用户在使用过程中未能充分发挥其性能,导致研磨效率不理想。本文将介绍如何通过优化棒钉砂磨机的关键参数,并结合3个实用技巧,实现更稳定的研磨效果。

研磨介质的填充率直接影响棒钉砂磨机的研磨效率。填充率过低会导致研磨能量不足,而过高则可能增加设备负荷,影响使用寿命。

建议范围:通常填充率控制在60%~80%之间,具体需根据物料硬度调整。

优化方法:

对于高硬度物料(如陶瓷粉体),可适当提高填充率至75%~80%,增强研磨冲击力。

对于易碎物料(如颜料),可降低至60%~70%,减少过度破碎风险。

棒钉砂磨机的主轴转速决定了研磨介质的运动状态,进而影响研磨细度和效率。

低速(300~800rpm):适用于粗磨或易碎物料,避免过度粉碎。

中高速(800~1200rpm):适用于大多数常规物料,如涂料、矿物粉体。

调整建议:

先以较低转速试运行,观察研磨效果,再逐步提高转速至佳状态。

结合物料流动性调整,高粘度物料可适当提高转速,防止沉积。

进料粒度和浆料浓度对研磨效率影响显著。若进料过粗或浆料过稠,可能导致设备堵塞或能耗上升。

进料粒度:建议控制在100~200目(0.074~0.15mm),过大颗粒会增加研磨时间。

浆料浓度:一般保持在30%~50%固含量,过高易导致流动性差,过低则降低研磨效率。

优化方案:

采用预破碎或筛分设备,确保进料均匀。

实时监测浆料粘度,必要时添加分散剂改善流动性。

棒钉砂磨机的参数优化并非一成不变,需根据物料特性、生产需求灵活调整。通过合理设置研磨介质填充率、主轴转速及进料参数,可显著提升研磨效率,降低能耗。建议用户结合生产数据持续优化,以获得更稳定的研磨效果。