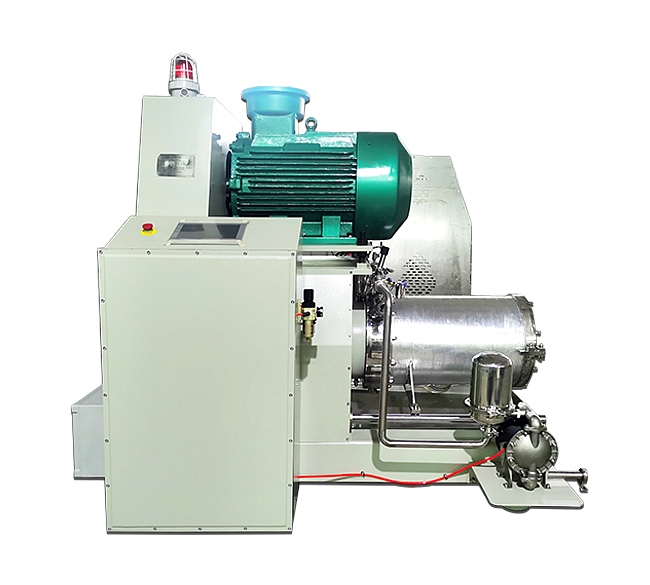

近年来,随着国家环保政策的不断收紧,制造业面临更严格的能耗限制。作为精细研磨领域的核心设备,卧式砂磨机的能耗问题备受关注。如何在满足环保要求的同时,降低设备运行成本?本文将结合实际案例,解析节能型卧式砂磨机的优化策略,帮助用户实现能耗降低近30%的目标。

2024年发布的《工业能效提升行动计划》明确要求,研磨设备需符合单位产能能耗标准,部分行业甚至要求碳排放量减少20%以上。传统卧式砂磨机在长时间高负荷运行时,往往存在电机效率低、冷却系统耗能高、研磨介质损耗大等问题,导致整体能耗超出新规限值。

采用永磁同步电机替代传统异步电机,实测可减少电能损耗15%以上

优化皮带传动结构,降低机械摩擦损失,提升动力传输稳定性

引入变频控制冷却泵,根据研磨温度自动调节水流量,避免过度冷却

采用板式换热器替代管式换热,热交换效率提升40%

选用高密度氧化锆珠,在相同研磨细度下可减少20%介质用量

改进转子开槽设计,使物料流动更顺畅,降低设备运行阻力

江苏某水性涂料生产企业采用上述方案对WS-15型卧式砂磨机进行改造:

改造前:单台设备月耗电量约4800kW·h

改造后:月耗电量降至3400kW·h,综合能耗下降29.2%

投资回收期:通过节省的电费,10个月内收回改造成本

随着智能控制技术的普及,新一代卧式砂磨机正朝着物联网远程监控+自适应节能模式的方向发展。通过实时采集电流、温度、压力等数据,系统可自动调整运行参数,在保证研磨质量的同时节能效果。

环保新规既是挑战,也是产业升级的机遇。通过电机升级、冷却优化、介质匹配等系统性改造,卧式砂磨机完全可以在合规前提下实现显著降耗。企业应根据自身物料特性选择适合的节能方案,必要时可联系设备厂商进行定制化评估。